当传统设计流程遭遇数字化洪流:谁才是三维建模的破局者?

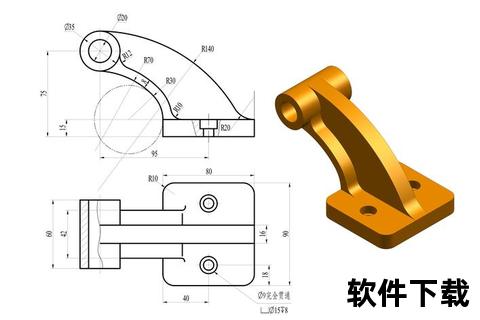

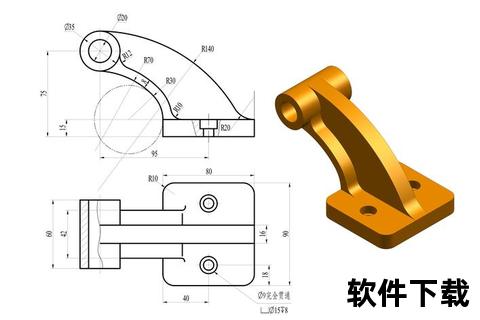

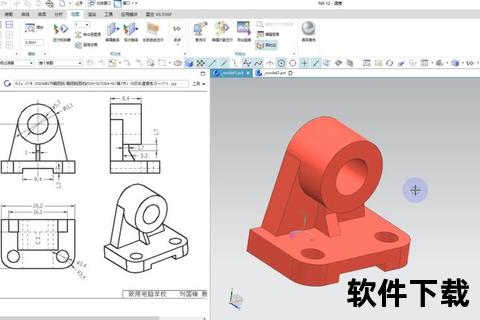

在机械制造与工业设计领域,一个争议始终存在:面对复杂的产品结构与个性化需求,传统设计工具是否还能满足创新需求?据行业调研显示,超过60%的设计师曾因软件功能限制导致设计迭代周期延长,而逆向工程、复杂曲面建模等高端需求更成为“卡脖子”难题。一款名为UG NX的软件频繁出现在各大企业的技术清单中。它究竟如何以“高效驱动创新设计,精准赋能三维建模新境界”的理念改写行业规则?让我们通过真实案例一探究竟。

1. 逆向工程能否突破传统设计瓶颈?

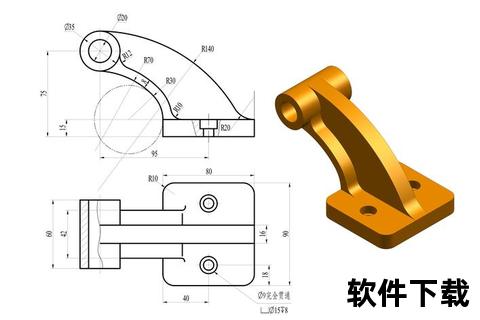

一只造型圆润的兔子玩偶,看似简单,却难倒了无数设计师——如何将实物转化为精确的三维模型?传统测绘方法耗时耗力,而UG NX的逆向工程模块给出了答案。通过激光扫描获取点云数据后,设计师利用UG的“艺术样条”工具快速勾勒轮廓线,再通过“截面曲线”生成参考线,结合“网格曲面”功能重构出高精度曲面(案例来源:兔子造型建模教程)。这一流程将逆向设计效率提升40%以上。

某医疗器械企业曾面临类似挑战:需要仿制进口关节假体,但原厂数据保密。借助UG的逆向模块,团队仅用3周便完成从扫描到生产级模型的全流程,精度达到0.01毫米,成功打破技术封锁。这印证了《UG建模软件高效驱动创新设计 精准赋能三维建模新境界》的核心价值——将“实物→数据→产品”的闭环缩短为无缝衔接的智能链路。

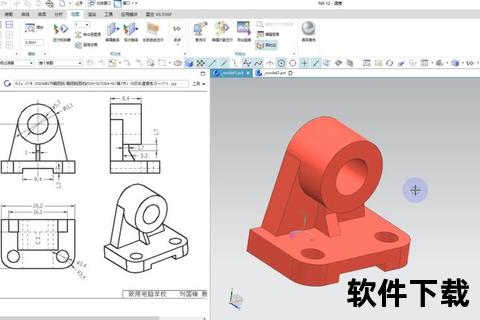

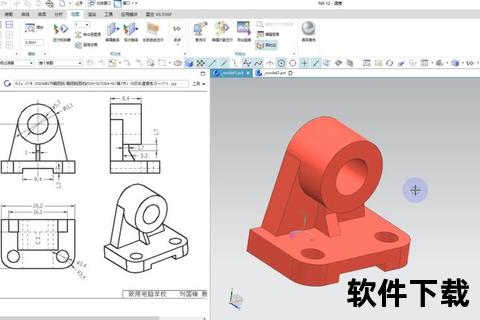

2. 参数化设计如何实现“一键改款”?

汽车改款往往牵一发而动全身:前格栅造型调整可能导致大灯安装位偏移,传统软件需手动修改数十个关联尺寸。UG NX的参数化系统则通过变量关联技术,让“牵一发动全身”变为“牵一线控全局”。以某新能源车企为例,其电池包支架设计涉及200多个关联参数,UG的“表达式编辑器”将核心变量(如电池间距、散热孔数量)设置为全局参数,修改任一数值即可联动更新装配体,设计迭代速度提升70%。

更令人惊叹的是UG的“同步建模”技术。某无人机企业曾因螺旋桨翼型调整导致整体气动布局失衡,设计师使用“X型曲面编辑”功能,在保留原始参数逻辑的直接拖动控制点微调曲面曲率,仅用2小时便完成原本需要3天的手动优化。这种“非破坏性编辑”能力,正是《UG建模软件高效驱动创新设计 精准赋能三维建模新境界》在敏捷开发中的具象体现。

3. 复杂装配为何需要“数字孪生”?

一架民用客机包含超过600万个零件,如何确保它们在虚拟世界严丝合缝?UG NX的装配仿真模块给出了解决方案。某国产大飞机项目中,团队利用UG的“运动仿真”功能,提前发现发动机吊架与机翼连接件的干涉问题,避免了实物试装阶段的千万级损失。数据显示,UG的“轻量化装配”技术可使百万级零件模型的打开速度提升5倍,内存占用减少60%。

在更微观的领域,UG的“拓扑优化”功能正在重塑结构设计逻辑。某自行车厂商通过设置载荷条件(如最大承重、振动频率),让UG自动生成镂空车架结构,在保证强度的前提下减重35%。这种“生长式设计”不仅节省材料成本,更将工程师从重复劳动中解放,专注于创新突破——这正是《UG建模软件高效驱动创新设计 精准赋能三维建模新境界》在智能化时代的终极诠释。

给创新者的行动指南

对于追求极致效率的企业,建议分三步走:

1. 逆向工程标准化:建立“扫描-UG建模-3D打印验证”的快速原型体系,参考兔子造型案例中的截面曲线与网格曲面技术;

2. 参数库建设:梳理核心产品的关联变量,构建企业级参数化模板,类似新能源汽车电池包的全局变量管理;

3. 仿真前置:在概念阶段引入UG的运动仿真与拓扑优化,借鉴大飞机项目的数字孪生经验。

正如达索系统技术专家所言:“未来的竞争不是软件功能的竞争,而是数字化思维与工具的融合深度。”《UG建模软件高效驱动创新设计 精准赋能三维建模新境界》并非一句口号,而是每个制造企业通向智能制造的必由之路。当工具与创意共振,三维建模的边界将被重新定义。

相关文章:

文章已关闭评论!